● Барања за конзистентност на клеточната група:

Поради ограничувањето на процесот на производство, невозможно е да се постигне целосна конзистентност на параметрите на секоја ќелија. Во процесот на сериска употреба, ќелијата со голем внатрешен отпор прво се испразнува, а прво целосно наполнета, долгорочна употреба, разликата во капацитетот и напонот на секоја сериска ќелија станува се поочигледна. Постојат осум барања за конзистентност што треба да се земат предвид при изборот на ќелии за модули.

|

|

Групна ефикасност |

Ефикасност на батерискиот пакет |

|

Цилиндрична ќелија |

87% |

65% |

|

Квадратна ќелија |

89% |

68% |

|

Мека ќелија |

85% |

65% |

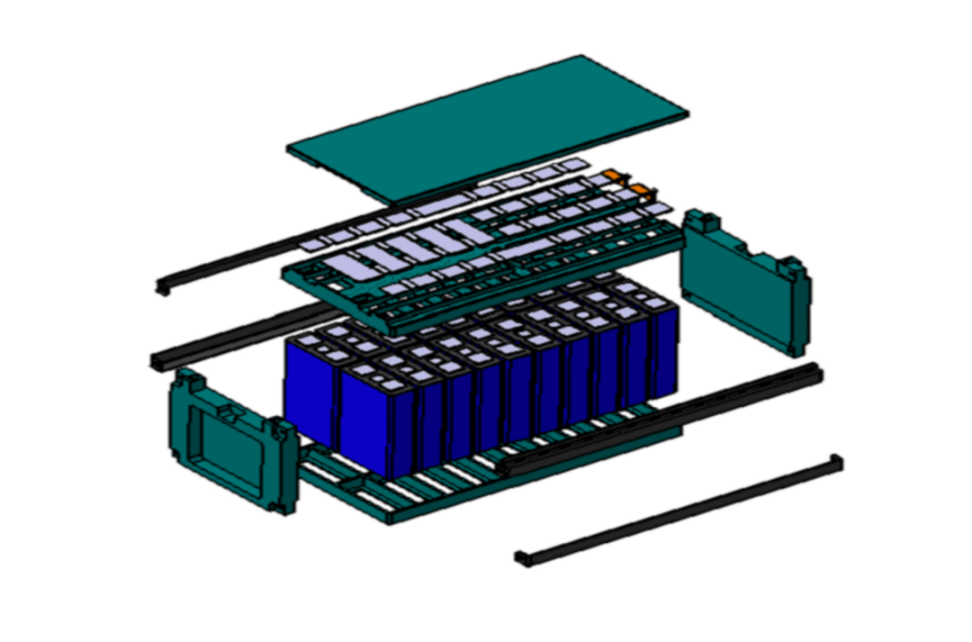

Во моментов, главниот метод на ладење на пазарот е променет во комбинација на течно ладење и ладење на материјал со промена на фазата. Ладењето на материјалот со промена на фаза може да се користи заедно со течно ладење или самостојно во помалку сурови еколошки услови. Дополнително, постои процес кој сè уште се користи во Кина, а процесот на лепило за топлинска спроводливост се применува на дното на модулот на батеријата. Топлинската спроводливост на топлинскиот лепак е многу повисока од онаа на воздухот. Топлината емитирана од ќелијата на батеријата се пренесува со топлинско спроводливо лепило до куќиштето на модулот, а потоа дополнително се троши во околината.

Резиме: